En vedette

Sciage

Scierie

Sciage stratégique de petites billes

À l’usine d’EACOM en Ontario, l’utilisation des rejets d’autres scieurs fait parfaitement l’affaire…

14 mars, 2013 par Bill Tice

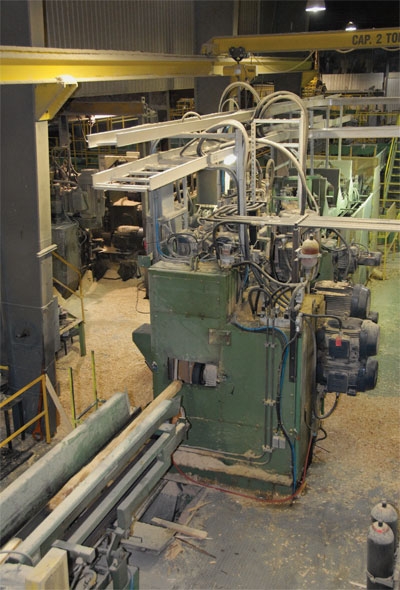

Une des deux lignes HewSaw de l’usine d’EACOM Timber Corporation située près de Gogama.

Une des deux lignes HewSaw de l’usine d’EACOM Timber Corporation située près de Gogama. De nos jours, la survie d’une usine de sciage au sein d’une moyenne ou d’une grande entreprise de produits forestiers, tient à deux choses : être profitable aux actionnaires et jouer un rôle stratégique dans le plan d’ensemble de la compagnie. Il s’agit là d’un principe fondamental pour Brian Ramage, le nouveau directeur de l’usine d’EACOM Timber Corporation située près de Gogama, une petite communauté à mi-chemin entre les grands centres de Sudbury et de Timmins, en Ontario. Rappelons que présentement EACOM Timber exploite aussi des scieries à Timmins, Nairn Centre et Elk Lake en Ontario, et à Val d’Or et Matagami au Québec.

« Nous sommes principalement une scierie de bois de colombage et nous travaillons de concert avec l’usine de bois de 16 pi d’EACOM à Timmins et également, à moins grande échelle, avec l’usine de bois de 16 pi de Nairn Center en utilisant leurs billes résiduelles », explique Brian Ramage alors qu’un camion rempli de bois tronçonné passe sur la balance à l’extérieur, juste à côté de son bureau. « Les billes sont séparées en forêt. Il s’agit d’une opération très simple. Les autres scieries s’occupent des tiges de 16 pieds et nous ramassons les tiges plus courtes. En transformant les billes résiduelles, cette usine s’harmonise parfaitement à la structure corporative d’EACOM dont le mandat est de maximiser la récupération et la valeur de chaque bille. »

La scierie de Gogama a été construite à la fin des années 80 par un entrepreneur de Sudbury, William Day Construction.

À l’origine, elle comportait une seule ligne de sciage actionnée par une unité de débitage primaire HewSaw 200 de 8 po (200 mm). Les installations ont été modernisées à l’automne 2009 alors que Domtar en était encore propriétaire, avec l’ajout d’une seconde unité HewSaw 200. En 2010, EACOM a fait l’acquisition de plusieurs des actifs de Domtar en Ontario et au Québec, incluant l’usine de Gogama.

Nouveau positionneur

À l’heure actuelle, au moyen des deux lignes HewSaw fonctionnant sur deux quarts, l’usine peut produire environ 100 millions de pmp de bois par année. Brian Ramage précise qu’il s’agit surtout de 2 x 4 allant jusqu’à 8 pieds de longueur. Cependant, il ajoute produire également des 2 x 3 et 2 x 6 de même que quelques 1 x 3 et 1 x 4. Il fait remarquer que ce produit de 1 pouce représente plus de la récupération qui permet à l’usine d’obtenir une meilleure valeur de chacune des billes. « De façon typique, nous traitons des billes de 5 po, de sorte que nous obtenons une couple de 2 x 4 et quelques pièces de 1 pouce à partir de chaque bille, explique-t-il. Avec des billes du bon format qui sont transformées par nos machines HewSaw, cette usine est très efficiente, elle peut produire un excellent produit et fonctionner à un bon rythme, jour après jour. »

Plus tard cette année, on compte améliorer l’alimentation de la plus récente ligne HewSaw à l’aide d’un nouveau positionneur de billes rotatif qui sera fabriqué par HewSaw. Jusqu’à maintenant, la ligne numéro 2 comptait sur ce que le directeur appelle une alimentation de type « banane » ou « bombé » qui fait en sorte que les deux extrémités courbées vont vers le haut « Mais avec notre vitesse d’opération et le profil de nos billes, nous ne sommes pas toujours assurés d’obtenir la meilleure orientation de bille. »

Le nouveau positionneur HewSaw est conçu pour régler ce problème grâce à deux pièces rotatives qui saisiront la bille après son passage dans le système d’optimisation fourni par Prologic + de St-Georges-de-Beauce. « On devrait de la sorte améliorer notre taux de récupération », ajoute-t-il en précisant que ces travaux d’installation devrait se faire en 10 jours cet été. La technologie de Prologic + procure un balayage 3D avec optimisation et elle positionne la bille pour un rendement optimal. Les scanneurs choisis pour ce projet sont fournis par Hermary Opto Electronics de Coquitlam en Colombie-Britannique, et comprennent un scanneur de zone à 3 têtes de modèle Hermary SL-1880 (« Sheet of Light Scanner »).

Les opérations aux installations de Gogama débutent dans la cour à bois où deux chargeuses Caterpillar 980 équipées d’un système de levage puissant déchargent les camions et apportent les billes directement à l’entrée de l’usine si possible, ou les déposent en inventaire pour utilisation ultérieure. Dans la plupart des cas, selon Brian Ramage, les billes prennent la direction de la cour à bois parce qu’il faut les classer par essences. Pour ce qui est de la longueur, tous les arrivages sont pré-coupés en forêt à 102 pouces.

On retrouve à l’entrée deux tables d’alimentation. Elles agissent, selon le directeur, essentiellement comme des casiers et chacun des casiers dispose d’un alimentateur à paliers qui transporte les billes vers l’une des deux écorceuses Nicholson A5. Huit autres casiers, immédiatement après l’écorçage, vont retenir les billes jusqu’à ce que les débiteuses HewSaw soient prêtes à les transformer. Ce que les employés appellent la ligne numéro un est constituée du vieux modèle HewSaw 200 alors que la ligne numéro deux comprend la HewSaw installée en 2009. C’est cette dernière qui sera équipée d’un nouveau positionneur de billes.

Les deux lignes comptent sur un démêleur et une ébouteuse Coe (maintenant USNR), suivis d’une barrière de déviation qui enverra toutes les pièces ayant besoin d’une autre coupe vers une déligneuse de reprise conçue sur mesure par Hollins Industries en Colombie-Britannique. « Cette déligneuse de reprise transforment des 2 x 4 en 1 x 4 et en 2 x 3, ajoute Brian Ramage. Elle a été spécialement fabriquée pour cette usine et c’est une machine compacte qui travaille à l’aide de couteaux plutôt que des scies. » Enfin, un trieur à 20 cases Newnes (maintenant USNR) et une empileuse-baguetteuse complètent la chaîne.

La finition à l’extérieur

On ne trouve aucun équipement de rabotage ou de séchage à Gogama de telle sorte que la plupart des produits sont envoyés à l’usine d’EACOM à Nairn Center pour plus de façonnage. Une petite proportion de bois est expédiée sans séchage ni rabotage, mais la plus grande partie parcourra environ 200 kilomètres en camion vers l’usine de Nairn Center. Une fois sur place, le bois vert sera placé en inventaire ou ira directement dans l’un des trois séchoirs, de vieux modèles dont deux fonctionnent à l’huile chaude et un au gaz naturel.

Le bois est ensuite envoyé à la raboteuse Newmann Whitney 712, puis vers un système automatique de classement en fonction des défauts, installé récemment par la firme VAB Solutions de Lévis. Finalement, une éboueuse, un trieur et une empileuse mis en place à l’époque par Gémofor, terminent le travail.

Puisque les opérations de séchage et de finition sont effectuées à l’extérieur, le contrôle de la qualité à l’usine de Gogama revêt une grande importance. Pour cette raison, les superviseurs effectuent régulièrement des contrôles de format et de dimension, d’échantillonnage de copeaux et d’autres vérifications qualitatives.

Contrer l’isolement

L’usine qui tourne sur deux quarts de travail, embauche environ 45 employés, incluant les cadres. Si l’état du marché s’améliorerait, l’exploitation d’un troisième quart pourrait être difficile en raison de l’isolement de l’usine.

« Notre plus grand défi est d’attirer la main d’œuvre, concède Brian Ramage. L’usine est passablement isolée et éloignée de Timmins et de Sudbury; c’est un véritable problème pour nous. Nous avons la communauté de Gogama à quelque 50 kilomètres de l’usine et la compagnie possède un petit parc de roulottes près d’ici, plusieurs employés y résident la semaine et retournent à la maison les fins de semaine. »

Une autre solution pour subvenir au manque d’hébergement est en cours de réalisation. La compagnie est en voie d’obtenir, dans la ville de Gogama, un édifice à appartements pour le mettre à la disposition des employés. On estime que l’édifice entièrement rénové sera prêt au printemps et on espère qu’il attirera des personnes de l’extérieur intéressées à travailler à l’usine.

Pour ce qui est de la sécurité, l’usine s’en tire bien selon le directeur. « Nous atteindrons une période de trois ans sans accident en février. Il est vraiment question ici de la sensibilisation des employés et de l’attention que chacun porte aux autres. Chez EACOM, appliquer un programme de sécurité à toute épreuve fait partie du mandat et des valeurs de la compagnie, et cela est bien assimilé par les employés. »

En regardant vers l’avenir, tout porte à croire que l’usine de Gogama devrait continuer à jouer un rôle stratégique dans les plans de l’entreprise EACOM. Tout particulièrement lorsque le marché du bois retrouvera sa vigueur et que les deux usines voisines se remettront à produire à pleine capacité et à envoyer encore plus de billes résiduelles en direction de Gogama.

Imprimer cette page