En vedette

Équipement

Sciage

Élargissez vos horizons

Posséder le maximum de données sur la teneur en humidité et le gauchissement en profitant des systèmes automatisés.

10 avril, 2013 par Peter Garrahan

La cueillette manuelle d’information sur le gauchissement prend beaucoup de temps et n’est habituellement pas pratique pour une usine.

La cueillette manuelle d’information sur le gauchissement prend beaucoup de temps et n’est habituellement pas pratique pour une usine. Le maillon faible du séchage a toujours été le manque d’information détaillée sur la qualité des produits séchés. Dans les usines de sciage et de rabotage, les pièces sont produites et manutentionnées individuellement, le résultat des opérations peut donc être généralement jugé à la pièce. Par exemple, lorsqu’on évalue la dimension des débits, des données sur chacune des pièces peuvent être recueillies et analysées pour évaluer la performance particulière d’une machine de transformation.

Le séchage est un procédé par lots, par conséquent il ne se prête pas aussi bien à la cueillette et l’analyse de données. Cette situation a changé ces dernières années mais plusieurs usines ne tirent pas encore le plein potentiel de l’information disponible.

Deux aspects peuvent être considérés pour évaluer un procédé de fabrication. Le premier consiste à déterminer l’efficacité des équipements et le second, à juger la qualité du produit final. Au séchage, on peut mesurer la performance du système de circulation de l’air ou du système de chauffage, et faire des modifications pour améliorer l’uniformité générale des conditions. Réduire les problèmes reliés à la performance des équipements est une première étape importante car on élimine ainsi plusieurs facteurs hors contrôle qui peuvent contribuer à des produits non conformes. Souvent, certains de ces problèmes reliés aux équipements peuvent dissimuler d’autres facteurs d’influence, rendant ainsi difficile l’optimisation du procédé.

L’évaluation de la qualité de produit

L’évaluation de la qualité des produits est le second moyen de juger de la performance d’une opération. Malheureusement par le passé, les informations sur les aspects déterminant la qualité des sciages secs étaient difficiles à obtenir. Les nouvelles technologies sont en train de changer cette situation et les opérateurs de séchoirs ont maintenant des options pour acquérir un plus grand nombre de données fiables sur la qualité des sciages secs.

Les opérateurs veulent que les sciages qui sortent du séchoir soient aussi près que possible de la teneur en humidité ciblée et avec la meilleure classification. La mesure de la teneur en humidité finale est donc une composante pour estimer la qualité des sciages secs.

Nombre de défauts peuvent se développer durant le procédé, désignés comme la dégradation au séchage. Les défauts de séchage reliés au stress incluent les gerces de surface et de bout, ainsi que les déformations ou déjettements (gauchissement, arcure, voilement). Le déjettement est de loin le défaut de séchage le plus commun qui entraîne le déclassement des sciages de résineux de dimension. Dans une usine de ce type, l’évaluation du déjettement est donc la deuxième composante pou un programme de suivi de la qualité du bois sec.

Les détecteurs d’humidité en continu

Les informations sur la qualité du bois sec ont toujours été limitées par des contraintes associées à la précision ou à la taille de l’échantillonnage. Les améliorations apportées aux détecteurs d’humidité en continu (en ligne) et l’arrivée des systèmes automatisés de classification ont considérablement changé cette situation.

Les détecteurs d’humidité en continu ne sont pas une nouvelle technologie dans les usines de rabotage. Ils existent depuis longtemps mais il est toujours surprenant de constater combien d’usines ne tirent pas profit de cette précieuse source d’information. Si vous utilisez encore votre détecteur d’humidité pour simplement enlever les pièces trop humides, vous passez à côté d’une bonne occasion d’évaluer vos opérations de séchage.

Plusieurs des plus récents détecteurs d’humidité en continu ont la capacité de recueillir des données sur le chargement ou le paquet en cours de processus. Cela permet à l’opérateur de séchoir de colliger des données sur la teneur en humidité finale de tout le bois transformé. Ces données peuvent ensuite être analysées sur la base de pièce par pièce, paquet par paquet ou chargement par chargement. Cette information peut souvent être utilisée pour déterminer, par exemple, si des variations dans la teneur en humidité finale sont dues à des problèmes reliés au séchoir ou résultent plutôt de différences dans la matière ligneuse, comme l’essence ou la teneur en humidité initiale.

La plupart des opérateurs de séchoirs sont habitués de travailler avec des données par lot telles que la teneur en humidité moyenne et l’écart-type. Ces paramètres fonctionnent bien lorsqu’on échantillonne une petite proportion du chargement et qu’on essaie d’extrapoler ces résultats à la charge entière. L’avantage d’un détecteur d’humidité en continu est qu’il n’est plus nécessaire d’extrapoler, nous avons déjà toute l’information nécessaire. Un histogramme de la teneur en humidité finale est souvent plus valable que n’importe quelles statistiques.

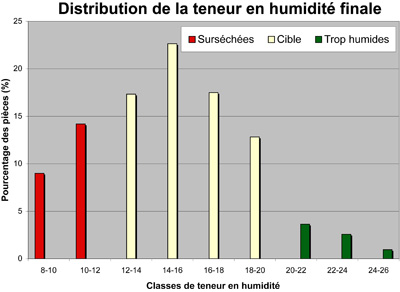

Un coup d’oeil à la figure 1 montre assez clairement l’efficacité d’un séchage donné à atteindre la teneur cible en humidité finale. Il y a un certain pourcentage dans la zone cible tandis que le reste est distribué entre des pièces surséchées et des pièces trop humides. Dans ce cas-ci, il est facile de voir que le problème principal est le surséchage; nous pouvons rapidement additionner les proportions et constater qu’environ 25 % des pièces n’atteignent pas les objectifs. Le pourcentage de pièces au-dessus et en dessous des limites pré définies est un bien meilleur paramètre à utiliser que l’écart-type.

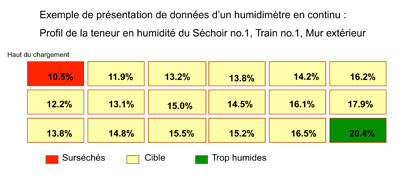

Les données peuvent aussi être présentées de façon à reproduire la configuration du chargement. C’est un autre bon outil visuel pour effectuer un constat rapide de la performance. Cette manière, présentée dans la figure 2, permet de déceler des zones problématiques à l’intérieur d’un séchoir.

Figure 1. Ce graphique montre la quantité d’information disponible à partir des récents détecteurs d’humidité en continu. Le pourcentage de bois au-dessus et en dessous des limites prédéfinies est un bien meilleur paramètre à utiliser que l’écart-type.

L’évaluation du gauchissement

Par le passé, les mesures de déjettement étaient généralement réalisées de façon subjective. Bien que les limites spécifiques d’un déjettement acceptable soient définies à l’intérieur des règles de classification, il n’a jamais été pratique de mesurer le gauchissement réel de chacune des pièces de bois. Il en était ainsi avant l’arrivée des systèmes automatisés de classification.

De tels systèmes doivent scanner, mesurer et analyser plusieurs paramètres avant d’assigner une classe de qualité à une pièce, et un des paramètres étudiés est le déjettement. Des tests réalisés par les chercheurs en sciage de FPInnovations ont démontrés que la nouvelle génération de systèmes de classification complètement automatisés est très précise dans la détermination du niveau de déjettement. La classification manuelle a aussi été efficace en ce domaine mais, avec les systèmes automatisés, la grosse différence est que l’on obtient maintenant une mesure réelle et que ces résultats peuvent être emmagasinés dans le système pour analyse.

Pour le séchage, la disponibilité de ces données détaillées et de bonne qualité est un pas important. Ces systèmes fournissent en effet des mesures sur le gauchissement, le voilement et la cambrure qui peuvent ensuite être analysées à la pièce ou pour un groupe. Même lorsque ces systèmes ne sont pas configurés pour fournir des rapports sur le déjettement, il devrait être assez facile d’en extraire de telles informations ou d’apporter des modifications au logiciel afin d’en tirer des résumés. Il peut même être possible, dépendamment des spécificités d’une usine et du flux de la matière, de mettre en corrélation les données de déjettement recueillies avec des chargements antérieurs du séchoir.

Voici quelques avantages associés à l’obtention d’une meilleure information sur le déclassement dû au déjettement en cours de séchage.

Évaluation des changements liés à la manutention

Les données de déjettement (par chargement ou par paquet) peuvent être utilisées pour déterminer l’impact de changements effectués dans des opérations telles que l’espacement des lattes d’empilage ou le cerclage des paquets verts (à l’aide de courroies en plastique).

Évaluation des changements aux programmes de séchage

L’impact des programmes de séchage sur le développement du gauchissement a longtemps été difficile à déterminer.

Heureusement, nous ne déclassons pas beaucoup de pièces pour cette raison. Cela signifie cependant que, pour atteindre un niveau satisfaisant d’analyse de ce phénomène, un grand nombre de pièces doit être analysé. Avec la disponibilité de données spécifiques à chacune des pièces, on devrait être en mesure de d’identifier plus clairement les tendances relatives à l’incidence des changements aux programmes de séchage sur le déjettement.

Figure 2. Diagramme d’un chargement de séchoir avec les valeurs en humidité finale pour chacun des paquets.

Capacité d’alerte préventive

Comme ces systèmes fournissent des mesures en temps réel, il est possible de déceler une progression du déjettement et de réagir au problème avant un impact significatif sur le rendement en classes. Une augmentation, par exemple, de la valeur moyenne de la cambrure pourrait alerter le personnel de l’usine et faire en sorte qu’il cherche la cause du problème et le corrige si possible.

Déjettement évitable ou non

Le gauchissement est le résultat de différences de retrait et le retrait est une partie inévitable du séchage. Ainsi, le personnel des séchoirs et de l’usine doit s’attendre à une certaine quantité de déclassement en raison du gauchissement. Des données plus détaillées relatives au déjettement sur une longue période de temps aideront les usines à différencier le déjettement évitable de celui qui ne l’est pas. Cela nous amène au dernier point.

Intégrer des cibles relatives au gauchissement, au programme de contrôle de la qualité

De la même manière que nous favorisons la mise en place de cibles de performance pour la teneur en humidité, il devrait être maintenant possible de définir des cibles acceptables quant aux niveaux de déjettement. Ces niveaux pourraient être établis en tenant compte à la fois du retrait inévitable et des contraintes opérationnelles des séchoirs, comme le temps de séchage maximum permis.

Élargir ses horizons

Quand vient le temps d’évaluer la performance des opérations de séchage, le personnel du séchoir et de l’usine devrait élargir ses horizons. Depuis toujours, le séchage a été influencé par plusieurs variables extérieures au domaine direct des séchoirs. Un bon opérateur est toujours à l’affût et prend ces variables en considération.

Nous sommes maintenant dans une situation où l’information recueillie à d’autres stades du procédé peut être utilisée à l’avantage du séchage. Les systèmes de scannage du bois vert, tels que les systèmes diélectriques ou les systèmes par pesée, fournissent des renseignements sur la variabilité des produits non séchés, qui peuvent aider l’opérateur du séchoir à prendre des décisions.

L’avantage d’élargir vos horizons est que vous allez souvent voir arriver les problèmes avant qu’ils ne deviennent des désastres.

Cela vous permettra aussi de prendre des actions justifiées et réfléchies pour corriger la situation et de surveiller par la suite leurs impacts.

Peter Garrahan est un spécialiste du séchage pour FPInnovations, division Forintek à Ottawa (613-523-1232; peter.garrahan@ott.forintek.ca).

Imprimer cette page