En vedette

Refaçonnage de bois

Reportages sur des opérations

L’usine Tafisa renaît de ses cendres

Moins de deux ans après qu’un incendie majeur ait détruit l’usine de panneaux de particules de Lac-Mégantic, la production reprend de plus belle.

16 avril, 2013 par Scott Jamieson

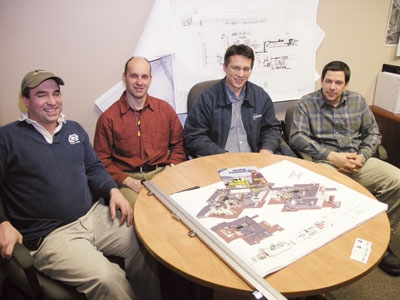

Une partie de l’équipe du projet de ligne 2 pour Tafisa Canada (à partir de la gauche) : Stéphane Boucher (directeur du procédé), Roger Orichefqui (directeur de production de panneaux bruts), Daniel Bombardier (v.-p. opérations), et Stéphane Poirier (directeur de l’ingénierie).

Une partie de l’équipe du projet de ligne 2 pour Tafisa Canada (à partir de la gauche) : Stéphane Boucher (directeur du procédé), Roger Orichefqui (directeur de production de panneaux bruts), Daniel Bombardier (v.-p. opérations), et Stéphane Poirier (directeur de l’ingénierie). Le 18 avril 2006, lorsque les employés examinèrent les vestiges de l’incendie, l’avenir pour l’usine de panneaux de particules de Tafisa Canada à Lac-Mégantic semblait bien sombre. Une journée auparavant, une étincelle à l’intérieur du système alimentant la ligne 2 avait engendré une explosion, rapidement suivie d’un incendie dévastateur. La conséquence fut la destruction de la ligne 2, la plus récente, responsable de 65 % de la production de l’usine. La ligne 1 pour sa part se retrouvait hors service pour deux mois. Seules les lignes produisant des panneaux recouverts de mélamine restèrent en fonction, mais très bientôt elles se retrouvèrent à court de panneaux bruts à transformer.

D’un seul coup, 10 % de la production de panneaux de parti-cules de l’Amérique du Nord était stoppée, et 350 employés crai-gnaient pour leur avenir.

« Ce fut une période difficile, se rappelle Louis Brassard, président et chef de la direction de Tafisa Canada. Nous n’avions rien à vendre à nos clients, ce qui n’est pas très bon pour les parts de marché, et nos fournisseurs de fibre devaient s’adresser ailleurs. Nous ne savions vraiment pas ce que l’avenir nous réservait. Dans un tel contexte, tous les scénarios pouvaient trotter dans la tête des employés. En bout de ligne, Tafisa a décidé de réinvestir ici, réaffirmant sa confiance dans le marché, la communauté et nos employés. »

Puis vint la partie difficile, c’est-à-dire la reconstruction d’un complexe industriel à partir de ses fondations : un projet de 18 mois nécessitant plus de 435 000 heures / hommes et une équipe de construction atteignant plus de 400 travailleurs en période de pointe. Le premier panneau fut pressé le 21 décembre 2007. En début d’année, nous avons rencontré l’équipe principale responsable du projet pour discuter de la nouvelle usine, de sa conception et de ce que tout ce que peut signifier le fait de reconstruire le plus grand complexe de panneaux de particules de l’Amérique du Nord après un sinistre majeur.

Construire sur le passé

L’équipe responsable du projet de la ligne 2 pour Tafisa Canada, se composait de : Daniel Bombardier, vice-président aux opérations; Stéphane Boucher, directeur de procédés; Stéphane Poirier, directeur de l’ingénierie; et Roger Orichefqui, directeur de production des panneaux bruts. Pour le soutien à l’ingénierie, ils comptèrent sur l’appui de la firme Sandwell EPC et, pour la gestion du chantier de construction, sur celui de la firme L. Nardella Associates.

« En fait, nous avons amorcé la re-conception et la reconstruction avec une seule contrainte principale, celle de remettre tous les équipements à leur emplacement antérieur pour économiser du temps et de l’argent, explique Stéphane Poirier. »

Un des objectifs majeurs était, bien sûr, d’ériger l’usine la plus sécuritaire possible. À cette fin, Tafisa a retenu les services du groupe Professional Loss Control (PLC) pour passer en revue la conception proposée et faire en sorte qu’elle respecte les normes du Code national de prévention des incendies de même que les standards requis par l’Agence nationale de protection contre l’incendie. À l’exception de quelques points importants comme le dépoussiérage, les fournisseurs actuels de systèmes sont les mêmes que ceux de la ligne originale. L’équipement a cependant été renouvelé avec les plus récentes générations disponibles, quelques nouvelles pièces ont été ajoutées pour éviter les engorgements remarqués sur la ligne originale et des changements ont été effectués pour éliminer les obstacles à la production ou les cauchemars d’entretien. La direction croit avoir réalisé une usine de pointe, qui surpassera facilement l’ancienne, elle-même une ligne moderne construite en 2000.

« L’expérience de l’ancienne ligne 2 nous avait appris que nous pouvions améliorer le temps productif et le débit, précise M. Bombardier. Stéphane Boucher avait travaillé à l’aspect production de cette ligne, il connaissait à juste titre quelques-uns des défis de l’ancienne ligne. Il a participé de près à la conception du nouveau débit de production et dans le choix des équipements. Il a eu également la chance de visiter plusieurs usines de notre compagnie à travers le monde, et il les a aidées sur des projets comme la réduction de consommation de colle. Si bien qu’il est revenu avec de meilleures pratiques à inclure dans la conception. Finalement, nous nous retrouvons avec une ligne de mêmes dimensions et avec une même capacité théorique que la ligne initiale, mais nous prévoyons en tirer davantage à la fin d’une journée de travail. »

Il est certes rare d’obtenir une seconde chance pour la conception de votre usine quelques années seulement après le démarrage, et la compagnie Tafisa a tenté de prendre plein avantage de cette opportunité. Bien sûr les professionnels des produits du bois en connaissent suffisamment pour savoir qu’on ne peut prévoir l’imprévisible. La formation de l’ingénieur Stéphane Poirier provient du secteur du sciage, là où si quelque chose peut mal tourner, ça se produira. Si bien qu’il ajoute une note de prudence quand vient le temps de discuter du nouveau débit de production. « Nous avons trimé dur pour se départir de tous les problèmes de l’ancienne ligne, et je crois bien qu’on a réussi, lance-t-il avec un sourire en coin. Nous verrons maintenant si nous en avons créé de nouveaux. »

Les défis de la fibre recyclée

La production débute dans l’immense cour à bois où quelque 250 fournisseurs différents convergent avec des produits comme de la sciure, des copeaux et du bois recyclé. Pour une capacité annuelle de 968 000 m3 (soit 547 millions pi2, base 3⁄4 po), les deux lignes de l’usine nécessitent approximativement 677 000 tonnes de matériaux bruts. Sécuriser cet approvisionnement fut l’un des premiers défis auxquels la compagnie Tafisa fut confrontée au moment de relancer la production à l’automne 2007. Les fournisseurs ont tendance à se déplacer au cours d’une pause de 18 mois. De plus, un secteur sciage en péril de même qu’un marché de la bioénergie en éclosion au Québec et au nord-est des États-Unis, ne facilitent pas non plus l’approvisionnement, fait remarquer Daniel Bombardier.

« Oui, le secteur de la bioénergie est quelque chose que nous devons considérer maintenant que le gouvernement semble décidé à en en faire la promotion. L’une des façons est de s’assurer que la fibre appropriée va d’abord aux fabricants des produits à plus grande valeur et, dans cette optique, nous avons signé une entente de fourniture de fibre recyclée avec la compagnie Kruger l’automne dernier. Nous obtenons la fibre de classe A dont nous avons besoin pour fabriquer des panneaux adéquats et ils bénéficient de la fibre de classe B pour alimenter leur usine de cogénération à Bromptonville. La bioénergie est assurément une chose bénéfique mais pour nous, il est encore mieux de fabriquer des meubles plutôt que de brûler la fibre. »

Il en va de même quant à l’emploi et à la valeur ajoutée, ainsi que dans l’importance croissante de la balance du carbone, puisque les meubles de bureau et les armoires de cuisine que fabrique Tafisa stopperont l’émission de carbone pour des décennies plutôt que de voir la sciure s’envoler en fumée en quelques minutes.

Une autre pièce du casse-tête de l’alimentation en fibre brute, et une autre plume au chapeau de la compagnie Tafisa, est le bois recyclé, ou le procédé de transformation de bois rejetés (rewood). Il s’agit d’une particularité peu commune dans les usines nord-américaines de panneaux, mais elle est bien implantée dans les usines européennes de la compagnie, et Tafisa Canada avait mis ce concept à l’essai un an avant l’explosion.

Les installations pour le bois recyclé acceptent les matériaux provenant de sites de construction et de démolition, de même que ceux des manufacturiers de palettes comme Bois Laurentien (Opérations Forestières, mars 2008 ou www.canadianwoodproducts.ca). Les matériaux arrivent chez Tafisa déjà broyés où ils sont acheminés à travers une série de tamis, broyeurs à marteaux, détecteurs de métaux et équipements de raffinage, avant d’être envoyés à la ligne de production. L’usine a également ajouté des tamis DiamondRoll de marque Acrowood dans le but de réduire les temps morts.

« Nous avons connu des problèmes dans le passé avec des pièces très longues qui bloquaient le processus, se rappelle M. Orichefqui. Ces tamis ont été ajoutés pour s’occuper de cela. Ils permettent également d’exclure les particules fines à ce stade, plutôt que de continuer et de surcharger la capacité de raffinage. »

Après être passé par les séparateurs de métaux et de non-métaux (les produits non métalliques, comme l’aluminium, sont des impuretés qui peuvent devenir de dangereux corps s’ ils demeurent dans la fibre) et les raffineurs Pallman ajustés à des sections de broyeurs à marteaux, la fibre recyclée est envoyée dans des silos d’entreposage identifiés à cet effet de façon à pouvoir en gérer le contenu. Si l’approvisionnement est suffisant, la fibre ainsi recyclée pourrait représenter jusqu’à 20 % de la matière première de la ligne 2 mais, précise M. Orichefqui, ce niveau sera atteint lentement et prudemment.

« Je crois que nous avons résolu bien des problèmes avec notre nouveau concept de recyclage. Lorsque vous achetez du bois recyclé, vous devez accepter n’importe quoi et c’est très sec. Vous devez être en mesure de manipuler tout cela de façon efficace et sécuritaire. Je crois que nous en sommes rendu là. Si bien que maintenant, le défi est de surveiller précautionneusement les effets sur la qualité des panneaux et sur la ligne de production, et d’augmenter graduellement le contenu en bois recyclé. »

L’approvisionnement principal en fibre provient de scieries environnantes, il est déversé dans de vastes zones d’entreposage intérieures. Le système de convoyeurs assure une bonne rotation en envoyant le matériel aux raffineurs Pallman selon la recette requise pour les panneaux. Quatre raffineurs se chargent des copeaux, deux des sciures. Puis le matériel raffiné se dirige vers les silos. Au total, il y a quatre silos de marque SHW devant les deux séchoirs Butt-ner : un pour les copeaux (bois franc et résineux), ce matériel plus volumineux servira pour l’âme des panneaux; un pour la sciure, un matériel plus fin qui servira à la surface des panneaux; un troisième silo pour la fibre recyclée; et le dernier, pour la fibre qui a été récupérée dans le cycle de production.

Les séchoirs sont similaires à ceux de la ligne originale. Ils sont alimentés par un système d’énergie GTS aux résidus de bois et activés à l’aide d’un brûleur de poussière (et au mazout # 2 en cas d’urgence). Les séchoirs sont cependant équipés de ventilateurs de plus grande capacité pour éviter les engorgements de production rencontrés auparavant. « Nous avons déjà poussé très fort sur les séchoirs, précise Roger Orichefqui. Il semble que nous ayons maintenant suffisamment de capacité. »

Les émissions de gaz des séchoirs sont traitées par un système de marque United McGill de type humide ESP, l’un des rares systèmes à avoir survécu à l’incendie. Par contre, note M. Bombardier, l’arrêt de service pour la durée d’un hiver a été dommageable pour le système de contrôle des émissions qui a nécessité un entretien intensif avant qu’il ne puisse être remis en ordre de service.

Bien sûr, tout le système de dépoussiérage et celui de convoyage ont du être reconstruits. Cette fois-ci, Tafisa a opté pour un système de la firme Rodrigue Métal (Rodair) installé avec 94 modules détecteurs / extincteurs d’étincelles de marque Grecon. Les chambres de filtration ont été également modifiées pour passer de souffleries mécaniques à un système pneumatique, réduisant de beaucoup le risque d’incendie. Roger Orichefqui ajoute qu’on a également amélioré l’entretien et l’accès grâce au nouveau système.

Tamisage plus efficace

Après le séchage, la fibre se dirige vers quatre tamis vibrants doubles de marque Imal-PAL, isolés à l’intérieur d’un espace scellé avec ventilation au plafond pour réduire le risque d’incendie. De là, les particules fines se dirigent vers une chambre de filtration, puis vers un autre silo SHW pour entreposer du carburant sec et, finalement, vers un brûleur de poussières. La fibre qui reste est alors classée selon l’usage pour les couches de surface, l’âme et les plus grands formats, et ce type de classement peut être ajusté au besoin.

« Un panneau de 1 1⁄2 po contiendra 75 % de matériel servant à l’âme, alors qu’un panneau de 1⁄4 po n’en contiendra que 55 %. Nous devons donc être en mesure de jouer avec les tamis pour obtenir l’équilibre voulu, d’expliquer M. Orichefqui. »

Tafisa utilise ensuite des cribles Imal-PAL de type « wind sifters » , une forme de séparateur à air par poids pour retirer le matériel de format trop grand et les petites pierres, ce qui ajoute une étape supplémentaire à la qualité du procédé. Deux de ces cribles se chargent du matériel pour l’âme du panneau, une étape normale pour la plupart des usines modernes, mais Tafisa en utilise également deux pour le matériel de surface et un autre pour le matériel de plus grand format.

« Bien peu d’usines possèdent ce type d’équipement pour la couche de surface, ce qui nous donne une chance de séparer les très grosses particules et les pierres fines. Lorsque vous avez de fines pierres en surface, semblables au sable en réalité, il est très difficile de s’en débarrasser. Les cribles de type « wind sifters » font ce travail pour nous à une étape préalable. »

Viennent ensuite deux silos SHW pour le matériel sec servant à l’âme et à la surface, suivis de deux malaxeurs Imal alimentés par un bon système distributeur de colle de Imal. Les convoyeurs de marque S. Huot transportent le matériel jusqu’à la ligne de formation qui est une version « tropicale » de la conformatrice po-pulaire de marque CMC-Texpan. Elle est en fait conçue pour se charger de niveaux d’humidité plus élevés. Une conformatrice en couronne remplace la conformatrice originale en forme de cage, elle comprend des aimants pour retirer le métal égaré avant l’étape de la prépresse. Une jauge à matelas prend en charge le procédé et le contrôle de qualité à l’avant de la presse.

La presse Siempelkamp ContiRoll est de même dimension qu’auparavant (10 x 38,7 m) mais, selon Stéphane Boucher, elle possède les plus récentes améliorations du manufacturier. « Il s’agit de la plus récente génération de Siempelkamp, ils y ont ajouté plusieurs améliorations : plus de flexibilité pour le contrôle des panneaux, un meilleur transfert de chaleur de la presse au panneau, etc. »

Tafisa s’est également munie d’un système de catégorie supérieure pour le contrôle d’émission de la presse. Il s’agit d’un système Scheuch ESAP muni d’un module intégré ESP pour le traitement final. Des capots d’extraction captent les gaz s’échappant de la presse au moment où l’eau est injectée pour le nettoyage primaire. L’eau utilisée se dirige ensuite vers des modules de nettoyage alors que les gaz restant vont vers le système Scheuch WESP. Le système de 55 000 pi3/min représente une amélioration majeure par rapport au système original de 7 000 pi3/min.

La section de la presse comporte également un système de protection des incendies à la fine pointe de la technologie de marque Flamex Minifog (Minimax) qui détecte et éteint rapidement les risques de feu en utilisant une quantité minimale d’eau pour éviter les dommages et les temps morts subséquents.

On peut remarquer d’autres modifications à la sortie de la presse, là où le convoyeur à courroie a été remplacé par des rouleaux afin d’empêcher le glissement lorsque le convoyeur s’échauffe. Pour le contrôle du procédé et de la qualité après la presse, on note un détecteur de boursouflures Grecon, une jauge d’épaisseur et une ba-lance sans contact Siempelkamp qui effectue des lectures très précises sur cinq points du panneau.

« Nous possédons toute la technologie de contrôle pour porter la ligne à de très grandes vitesses sans risque pour la qualité. Et le ryth-me de transfert de chaleur et les contrôles à l’intérieur de la nouvelle presse nous permettent de faire cela, précise M. Boucher. »

Tafisa a pris des mesures pour s’assurer que tous les systèmes périphériques puissent maintenir la cadence de la nouvelle presse. Par exemple, les convoyeurs à vis à couple élevé et vitesse réduite du fournisseur local Continental Conveyors ont remplacé plusieurs des convoyeurs à courroie utilisés auparavant. On prévoit réduire de la sorte les besoins en nettoyage et les temps morts. Un autre exemple est le système de convoyage de la poussière qui comporte des coudes renforcés dans les zones où on avait noté antérieurement de l’usure excessive.

« Au fond, on a révisé l’ancienne usine et partout où nous avions noté une usure excessive, de l’entretien répétitif ou des temps morts, nous avons rendu ces zones plus robustes ou nous avons investi dans l’équipement pour éviter cela, précise M. Poirier. »

Dans l’ensemble, l’usine plus fiable, plus robuste et définitivement plus sécuritaire représente un investissement qui reflète la confiance de la compagnie dans le marché nord-américain, envers les travailleurs de Lac-Mégantic et à l’égard de la capacité de la nouvelle ligne à produire des panneaux haut de gamme.

« S’il y a un bon point à retenir en ce qui a trait aux conséquences de l’incendie, c’est que ça nous a forcés à aller vers le marché pour obtenir des panneaux bruts servant à alimenter nos quatre lignes de mélamine, conclut le président et chef de la direction, Louis Brassard. De sorte que nous connaissons ce qui est disponible, les formats et la qualité, et nous savons également qu’il y a une place sur le marché pour une usine comme celle-ci, avec notre gamme de formats, le type de surface que nous produisons et la qualité uniforme. Je crois que nous possédons une formule gagnante. »

Chat échaudé craint l’eau froide!

L’explosion survenue le 17 avril 2006 à l’usine Tafisa de Lac-Mégantic, et l’incendie qui s’ensuivit, avaient détruit la ligne 2 (de 10 pi) six ans après sa mise en service et également stoppé pour deux mois la ligne 1(de 9 pi). Mira-culeusement, personne ne fut blessé gravement. Ce qui est loin de signifier que les employés, la direction ou encore la CSST prennent le tout à la légère. C’est pourquoi la nouvelle ligne 2 a été conçue afin de prévenir les explosions et l’invasion du feu, des fondations jusqu’au toit. Ce dernier est d’ailleurs bien rempli d’équipements.

Dès le début du projet de reconstruction, Tafisa Canada avait engagé un expert de l’Agence nationale de protection contre les incendies afin de repérer les zones à risques et d’aider à intégrer des mesures de prévention d’explosion et de feu dans la conception et la sélection des équipements. Cette approche vigilante a permis de mettre en place ce qui suit.

- L’utilisation de 94 systèmes Grecon pour la détectiond’étincelles et l’extinction (au lieu de 35 auparavant) dans la seule zone de préparation de la fibre.

- •Le déplacement sur le toit ou à l’extérieur du bâtiment, autant que faire se peut, de plusieurs systèmes à risque de façon à ce que les gaz explosifs s’évaporent dans l’atmosphère. En fait, avec autant d’équipements placés à l’extérieur, le toit ressemble maintenant, à distance, à une petite ville.

- Lorsqu’on ne pouvait pas se rabattre à l’extérieur, on s’assurait que les gaz puissent être évacués à l’extérieur et/ou que les systèmes soient isolés de l’usine principale (ex. : tamis vibrants Imal-Pal).

- Les panneaux de ventilation sont intégrés aux murs extérieurs dans les zones à haut risque.

- Le système de détection d’incendie multi-zones Flamex MiniFog utilisé à la presse repère non seulement de façon précise les incendies, mais il utilise également un volume minimal d’eau pour éteindre la menace, réduisant de la sorte les dommages potentiels aux coûteux équipements.

- Un design compartimenté, avec différentes zones isolées les unes des autres plutôt qu’une usine à aire ouverte à laquelle la plupart des gens sont habitués.

- Des caractéristiques de conception qui minimisent l’accumulation de poussière, réduisant du même coup la menace d’une propagation rapide du feu. Ceci inclut des plateaux à câbles et des fermes orientés verticalement pour permettre à la poussière de tomber au plancher. Des systèmes d’aspiration faciles d’accès peuvent alors être utilisés pour nettoyer les zones où la poussière continue de s’accumuler.

- Une brigade d’incendie plus nombreuse et un système de réponse plus rapide en cas d’incendie.

« On a investi beaucoup pour satisfaire aux normes 2007 de l’Agence nationale de protection contre les incendies, précise M. Bombardier. » De plus, comme le souligne Stéphane Poirier, les mesures de sécurité représentent en fait un investissement qui s’avérera rentable avec le temps. « Est-ce que tout cela augmente les coûts ? Certaines mesures, comme celles visant à rendre le nettoyage de l’usine plus facile, feront en fait épargner de l’argent. Mais, à coup sûr, certaines autres ajoutent aux coûts. Jusqu’au jour où vous avez un incendie et vous constatez alors que l’amortissement se fera très rapidement. »

Daniel Bombardier ajoute que si vous n’êtes pas prudent, toute cette attention portée à la sécurité peut, ironiquement, rendre les gens plus inquiets. « Presque tous les travailleurs de la ligne 2 sont revenus au travail et c’est fantastique d’avoir des employés expérimentés à la barre. Mais à leur retour, lorsqu’ils ont pris conscience de toutes les nouvelles mesures de sécurité, comme les panneaux de ventilation, certains d’entre eux sont devenus un peu nerveux. Il y a des risques ici, tout comme il y en a lorsque vous traversez la rue, mais peu d’entre nous avaient réfléchi à cela avant. Nous avons dû nous assurer que chacun comprenait qu’il travaillait dans un environnement sécuritaire et que nous avons travaillé fort pour le rendre encore plus sécuritaire. »

Imprimer cette page